1. Уведомете диспечера за прекъсване на захранването и електротехникът ще се справи с процедурите за прекъсване на захранването;

2. Потвърдете, че захранването на трошачката е прекъснато и маркирайте позицията за поддръжка на операционната кутия и правилно закачете картата за поддръжка;

3, лечение за освобождаване на налягането на помпата за смазване;

4. Издърпайте превключвателя на теглещото въже за лентата на мината и почистете пемзата в главата на лентата;

5. Отстранете четири големи части, като капак на изхода за повдигане, котел, покриваща плоча и капак за прах с фиксиран конус. По време на процеса на повдигане кранът трябва да се управлява от специален персонал и стриктно да спазва правилата за работа на повдигане;

6, разделена плоча: почистете шлаката върху болтовете на плочата, отстранете заключващия болт, махнете плочата, за да проверите дали може да продължи да се използва, ако трябва да бъде сменена, незабавно вземете нова плоча. Когато използвате чука и чук, ръката, която държи чука, не трябва да носи ръкавици и очила и има персонал за наблюдение;

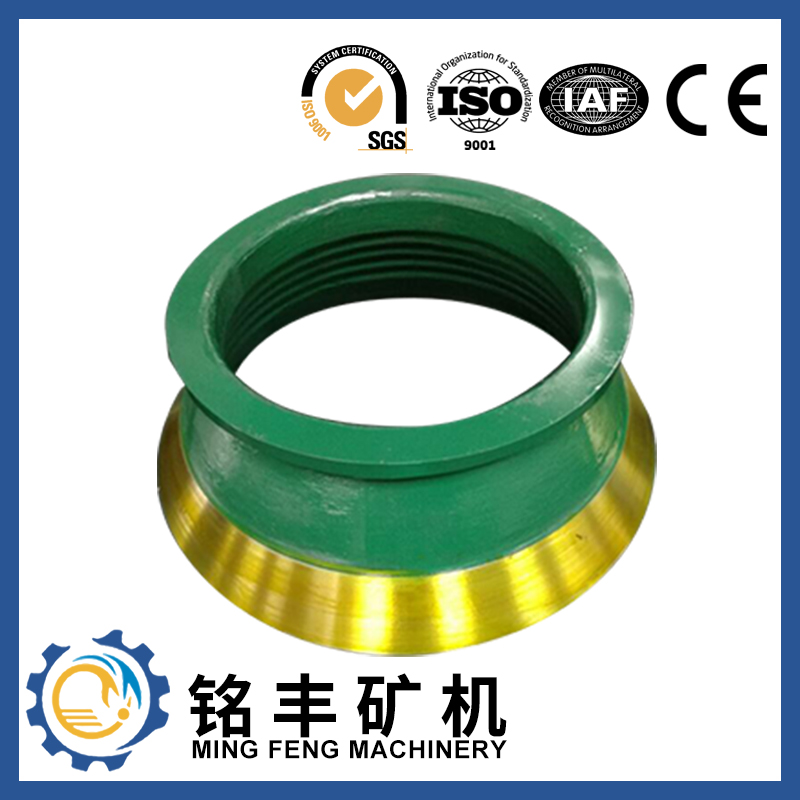

7, отстранете фиксирания конус: проверете размера на оклузията на зъбния венец (колело), стартирайте хидравличния мотор, за да завъртите зъбния венец. Този процес трябва да се наблюдава от специално лице. Когато конусът, който трябва да се определи, е напълно обърнат, той ще да бъде повдигнат до определеното място;

8, демонтиране на повдигащия конус: процесът трябва да се ръководи от специално лице, процесът на повдигане трябва да бъде бавен и стабилен, за да се предотврати повреда на медния лагер на движещия се конус;

9, проверете противотежестта, основната плоча, лагерната втулка, хоризонталния вал (плоча) и свързаните с тях части; Ако горепосочените части трябва да бъдат заменени и поддържани, те трябва незабавно да бъдат докладвани на лидера за съответната обработка;

10, повдигане на новия конус: трябва да отговаря на изискванията на лагерните пръстени и теленото въже, внимателно избършете петната от корена на оста на движещия се конус, повдигането трябва да се забави, когато се постави на ексцентричния вал, и команда от специализирана медицинска сестра, движещ се конус и ексцентричният вал е комбиниран и трябва да спре да пада, когато не е напълно на място, този път трябва да бъде планиране на връзката отворена смазочна помпа 1 ~ 2 минути и след това падащ движещ се конус на място;

11. Повдигане на новия фиксиран конус: процесът на поставяне трябва леко да се забави, внимателно проверете дали фиксираният конус и процепът на зъбното колело са правилно съвпадащи и дали началната точка на резбата на фиксирания конус съответства на началната точка на матрицата резба.Ако горните точки са последователни, стартирайте хидравличния мотор и завъртете фиксирания конус към изпускателния отвор, за да отговорите на производственото търсене. Този процес също се нуждае от специално внимание, проверете размера на степента на съвпадение на предавката;

12, инсталирането на захранващата плоча: позиционирането на щифта на захранващата плоча в женския отвор на подвижния конус отвътре, заключващия болт, използването на бележки за чук с член 6;

13. Покрийте заключващия болт на тавата за материал с плат и го напълнете с натрошена руда за следващо разглобяване;

14. Повдигане на прахов капак с фиксиран конус, покриваща плоча, голяма тенджера, защитно покритие за устата за хранене и други четири големи части. Бележките за процеса са същите като в член 5;

15. Възстановете клапана за налягане на помпата за смазване и проверете дали налягането отговаря на производствените изисквания;

16. Нулирайте въжето за теглене на колана, извадете картата за основен ремонт, превключете работната кутия в автоматично положение и почистете мястото с инструменти;

17. След като горните въпроси бъдат решени, уведомете диспечера за захранване на трошачката.

Време на публикуване: 11 януари 2022 г